Tietosuojalausunto: Yksityisyytesi on meille erittäin tärkeä. Yrityksemme lupaa olla paljastamatta henkilökohtaisia tietojasi mille tahansa laajentumiselle ilman nimenomaista käyttöoikeustasi.

Tällä hetkellä valmiiden keraamisen substraatin päätarkastus kattaa visuaalisen tarkastuksen, mekaanisten ominaisuuksien tarkistuksen, lämpöominaisuuksien tarkistuksen, sähköominaisuuksien tarkistuksen, pakkausominaisuuksien (työsuorituskyvyn) tarkistuksen ja luotettavuuden tarkistuksen.

Keraamisten substraattien ulkonäkötarkastus suoritetaan säännöllisesti visuaalisella tai optisella mikroskopialla, joka sisältää pääasiassa halkeamia, reikiä, naarmuja metallikerroksen pinnalla, kuorinta, tahrat ja muut laatuvirheet. Lisäksi substraattien ääriviivakoko, metallikerroksen paksuus, substraattien loimi (camber) ja substraatin pinnan graafinen tarkkuus on testattava. Erityisesti kääntökiinnän, korkean tiheyden pakkaamisen käytön, pinnan loimi on yleensä olevan alle 0,3% mittoista.

Viime vuosina tietotekniikan ja kuvankäsittelytekniikan jatkuvan kehittämisen myötä työvoimakustannukset kasvavat edelleen, melkein kaikki valmistajat kiinnittävät yhä enemmän huomiota keinotekoisen älykkyyden ja konekohtaisen tekniikan soveltamiseen valmistusteollisuuden muutoksessa ja päivittämisessä , ja koneeseen perustuvista havaitsemismenetelmistä ja laitteista on asteittain tullut tärkeä keino parantaa tuotteiden laatua ja parantaa satoa. Siksi konevisiotarkastuslaitteiden levittäminen keraamisen substraatin havaitsemiseen voi parantaa havaitsemisen tehokkuutta ja vähentää työvoimakustannuksia vastaavasti.

Keraamisen substraatin mekaaniset ominaisuudet viittaavat pääasiassa metallijohdokerroksen sitoutumisvoimaan, mikä osoittaa metallikerroksen ja keraamisen substraatin välisen sidoslujuuden, joka määrittää suoraan seuraavan laitepaketin laadun (kiinteä lujuus ja luotettavuus jne.) . Eri menetelmillä valmistettujen keraamisten substraattien sidoslujuus on melko erilainen, ja korkean lämpötilan prosessin (kuten TPC, DBC jne.) Tasalliset keraamiset substraatit yhdistetään yleensä kemiallisilla sidoksilla metallikerroksen ja keraamisen substraatin välillä ja Sidoslujuus on korkea. Matalan lämpötilan prosessin (kuten DPC -substraatin) valmistetussa keraamisessa substraatissa van der Waalsin voima ja mekaaninen puremavoima metallikerroksen ja keraamisen substraatin välillä ovat pääasiassa ja sitoutumislujuus on pieni.

Keraamisen metallointivoiman testimenetelmät substraattiin sisältävät:

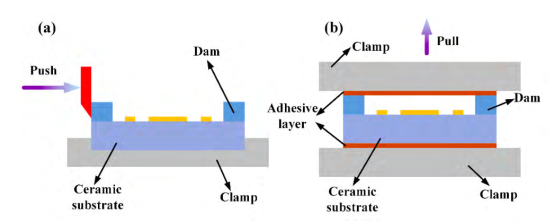

1) Tapen menetelmä: Teipi on lähellä metallikerroksen pintaa, ja kumirulla rullataan siihen, jotta kuplat poistaisivat sitoutumispinnan. Vedä 10 sekunnin kuluttua teippi pois jännityksellä kohtisuorassa metallikerrokseen nähden, ja testata, poistetaanko metallikerros substraatista. Nauhamenetelmä on laadullinen testimenetelmä.

2) Hitsauslangan menetelmä: Valitse metallilanka, jonka halkaisija on 0,5 mm tai 1,0 mm, hitsaus suoraan substraatin metallikerrokselle juotosen sulamisen kautta ja mittaa sitten metallilangan vetovoima pystysuunnasta pitkin jännitystä pitkin mittari.

3) Peel -lujuusmenetelmä: Keraamisen substraatin pinnalla oleva metallikerros syövytetään (leikataan) 5 mm ~ 10 mm: n nauhoiksi ja repeytyy sitten pystysuunnassa kuoren lujuustestauskoneessa sen kuoren lujuuden testaamiseksi. Strippausnopeuden on oltava 50 mm /min ja mittaustaajuus on 10 kertaa /s.

Keraamisen substraatin lämpöominaisuudet sisältävät pääasiassa lämmönjohtavuuden, lämmönkestävyyden, lämmönlaajennuskertoimen ja lämpövastuksen. Keraamisella substraatilla on pääasiassa lämmön hajoamisrooli laitepakkauksissa, joten sen lämmönjohtavuus on tärkeä tekninen indeksi. Lämmönkestävyys testaa pääasiassa, onko keraaminen substraatti vääntynyt ja muodonmuutos korkeissa lämpötiloissa, onko pintametallilinjakerros hapetettu ja värjäytynyt, vaahtoava vai develoiva, ja onko reiän läpi kulunut sisäinen.

Keraamisen substraatin lämmönjohtavuus ei liity vain keraamisen substraatin materiaaliseen lämmönjohtavuuteen (kehon lämpövastus), vaan myös läheisesti liittyvän materiaalin rajapinnan sitoutumiseen (rajapinnan kosketuslämpövastus). Siksi lämpövastustesteri (joka voi mitata kehon lämpövastus ja monikerroksisen rakenteen lämpövastus) voi arvioida tehokkaasti keraamisen substraatin lämmönjohtavuuden.

Keraamisen substraatin sähköinen suorituskyky viittaa pääasiassa siihen, onko substraatin etu- ja takaosan metallikerros johtavaa (onko sisäisen reiän sisäinen laatu). DPC-keraamisen substraatin pienen halkaisijan takia tapahtuu vikoja, kuten täyttämätöntä, huokoisuutta ja niin edelleen, kun ne täyttävät reikiä elektropnoivassa, röntgentesterissä (kvalitatiivinen, nopea) ja lentävä neulan testaaja (kvantitatiivinen, halpa, halpa ) voidaan yleensä käyttää keraamisen substraatin reiän laadun arviointiin.

Keraamisen substraatin pakkausteho viittaa pääasiassa hitsaus- ja ilmakirjoitukseen (rajoitettu kolmiulotteiseen keraamiseen substraattiin). Lyijyjohdon sitoutumislujuuden parantamiseksi metallikerros, jolla on hyvä hitsaussuorituskyky, kuten Au tai AG ja paranna lyijyjohdon sitoutumisen laatua. Hitsattavuus mitataan yleensä alumiinilangehitsauslaitteilla ja jännitysmittareilla.

Siru on asennettu 3D -keraamiseen substraattionteloon, ja ontelo suljetaan kansilevyllä (metalli tai lasi) laitteen ilmatiiviin paketin toteuttamiseksi. Patomateriaalin ja hitsausmateriaalin ilmakirjoitus määrittelevät suoraan laitepaketin ilmakirjoituksen, ja eri menetelmillä valmistetun kolmiulotteisen keraamisen substraatin ilmakirjoitus on erilainen. Kolmiulotteista keraamista substraattia käytetään pääasiassa padon materiaalin ja rakenteen ilmakirjoituksen testaamiseen, ja päämenetelmät ovat fluorin kaasukupla ja heliummassaspektrometri.

Luotettavuus testaa pääasiassa keraamisen substraatin suorituskyvyn muutoksia tietyssä ympäristössä (korkea lämpötila, matala lämpötila, korkea kosteus, säteily, korroosio, korkeataajuuden värähtely jne.), Sisältää lämmönkestävyyden, korkean lämpötilan varastoinnin, korkean lämpötilan syklin, lämpösokkin, Korroosionkestävyys, korroosionkestävyys, korkeataajuuden värähtely jne. Vianäytteet voidaan analysoida pyyhkäisyelektronimikroskopialla (SEM) ja röntgendiffraktometrillä (XRD). Äänimikroskooppia (SAM) ja röntgentunnistinta (röntgenkuvaus) käytettiin hitsausrajapintojen ja vikojen analysointiin.

LET'S GET IN TOUCH

Tietosuojalausunto: Yksityisyytesi on meille erittäin tärkeä. Yrityksemme lupaa olla paljastamatta henkilökohtaisia tietojasi mille tahansa laajentumiselle ilman nimenomaista käyttöoikeustasi.

Täytä lisätietoja, jotta voit ottaa sinuun yhteyttä nopeammin

Tietosuojalausunto: Yksityisyytesi on meille erittäin tärkeä. Yrityksemme lupaa olla paljastamatta henkilökohtaisia tietojasi mille tahansa laajentumiselle ilman nimenomaista käyttöoikeustasi.